روش 8D ایده اصلی شرکت Ford Motor بود. این مفهوم در دهه ۱۹۸۰ توسعه یافت و در ابتدا بهدلیل تاکید آن بر رویکرد تیمی، (نام TOPS حل مسئله تیمی) را به خود اختصاص داد.

این رویکرد فوق العاده موثر است و اکنون توسط سایر شرکتها برای ریشهیابی مشکلات اتخاذ میشود. روش 8D که اکنون به عنوان Global 8D شناخته میشود، برای تولیدکنندگان بسیار مناسب است؛ اما بهطور موثر در بخشهای مراقبتهای بهداشتی، خرده فروشی، مالی و دولتی نیز استفاده میشود.

بعد از جنگ جهانی دوم زمانی که مصرف کالا و خدمات در ایالات متحده آمریکا بسیار افزایش یافت، کیفیت مسئلهی اصلی تولیدکنندگان و مصرفکنندگان نبود. کالاهای آمریکایی با کیفیت بودند و مصرفکنندگان هیچ شبههای در مورد آن نداشتند.

در کنار آن کالاهای ساخت ژاپن به عنوان کالاهای بیکیفیت محسوب میشدند. در دهه 70میلادی با تغییر سیاستهای خارجی ژاپن این رویه برای بیشتر کالاها به خصوص کالاهای الکترونیکی تغییر کرد.

مصرفکنندگان گزینههای بیشتر و اطلاعات بیشتری در مورد انتخاب این گزینهها داشتند. این امر باعث افزایش انتظارات از محصولات و خدمات شد. مصرفکنندگان دریافتند که میتوان از ارائهکنندگان، کالا و خدمات با کیفیت و قابل اعتماد دریافت کرد.

اما کیفیت تنها دلیل موفقیت شرکتهای ژاپنی در آمریکا نبود. محصولات با کیفیت زیادی از شرکتهای مطرح دنیا همچون BMW، Mercedes Benz و Rolls Royce برای سالها در آمریکا حضور داشتند؛ اما دیدگاه مشتریان را مورد مسئله کیفیت تغییر نداده بودند.

با اینکه این محصولات گران بودند؛ محصولات ژاپنی ارزان ارائه میشدند. ژاپنیها به تنهایی توانستند مفهوم ارزش ترکیب قیمت و کیفیت را نهادینه کنند و طراحی محصولات خود را طوری تغییر دهند که دستیابی به کیفیت بالاتر غیرممکن نباشد.

ژاپنیها از طریق بهکارگیری اصول مدیریت کیفیت جامع آمریکایی با فلسفهی متمرکز برکیفیت خاص خود توانستند به کیفیت بالای محصولات دست یابند. در نهایت به عنوان عکسالعمل این رویداد شرکتهای آمریکایی هم به مفهوم کیفیت به عنوان یک مولفه بلندمدت در بقا و سودآوری تمرکز کردند.

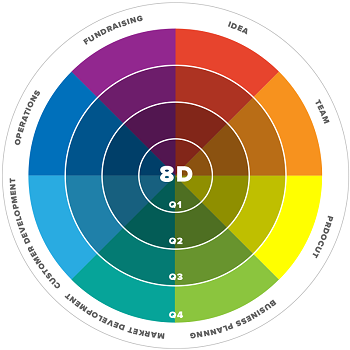

8D مخفف هشت رشته حل مسئله است.

هر رشته در یافتن علت اصلی عدم انطباق و اجرای یک راه حل دائمی برای کسب وکارها پشتیبانی میکند. این رویکرد دقیق و منظم برای افزایش کیفیت و قابلیت اطمینان در کسب و کار شما استفاده میشود.

گام اول: شناسایی مشکل

اولین و یکی از مهم ترین گام های حل مسئله، شناخت دقیق مشکل است. تا زمانی که ندانیم مشکل اصلی چیست، نمی توان راه حلی هم برای آن پیدا کرد.

برای شناخت دقیق مشکل راهکارهای مختلفی پیشنهاد می شود.

یکی از این راهکارها استفاده از 5 چرا است. در این تکنیک با ایجاد پرسش هایی که با چرا شروع می شود به دنبال ریشه اصلی مشکلات می گردیم.

گام دوم: گردآوری داده ها و اطلاعات

پس از شناسایی مشکل و تعریف دقیق آن باید به دنبال داده های خام در خصوص مشکل بگردیم.

گام سوم: تجزیه و تحلیل داده ها و تفسیر اطلاعات

پس از جمع آوری داده ها باید نسبت به تجزیه و تحلیل آن ها اقدام کرد تا به اطلاعات دست یافت، که به واسطه آن ها می توان راه حل های بهتری را شناسایی کرد.

گام چهارم: یافتن راه حل ها

پس از اینکه اطلاعات تکمیل شد، باید راه حل های مختلف شناسایی، لیست شود.

گام پنجم: توافق و انتخاب بهترین راه حل

شناسایی و امتیاز دهی به بهترین راه حل طبق نظر جمع.

و مورد استفاده قرار دادن راه حلی که بیش ترین امتیاز را کسب کرد

گام ششم: تعریف اقدام های لازم برای اجرای راه حل

تیم حل مسئله باید :

- گام های اجرایی برای حل مسئله براساس راه حل انتخاب شده را مشخص کند.

- مشخص کند که چگونه این راه حل برای حل مسئله باید اجرا شود.

- چه منابعی نیاز است؟

- چه افرادی باید درگیر باشند؟

- هر فردی چه کاری باید انجام بدهد؟

- چقدر بودجه مالی نیاز است؟

- چه میزان زمان برای انجام هر گام نیاز است؟

گام هفتم: نظارت و ارزیابی

لازم است برای گام ها و کنترل و نظارت بر روی اجرا، شاخص هایی مشخص شود که در بازه های زمانی معینی اندازه گیری شوند تا بتوان با پایش و اندازه گیری آن ها، مطمئن شویم که فرآیند حل مسئله بخوبی پیش می رود.

گام هشتم: برنامه ریزی بهبود

فرآیند بهبود و همچنین حل مسئله یک فرآیند پویا است و باید همواره مورد ارزیابی قرار بگیرد و بروز شود.

زمانی که پروژه ها مورد ارزیابی و نظارت قرار می گیرند، ایرادها و نواقص نمایان می شوند و این می تواند فرصتی برای بهبود و تغییر باشد.

نتیجه گیری:

فرآیند حل مسئله یکی از وظایف مهم مدیران و همچنین سازمان ها است که اگر به خوبی اجرا شود، می تواند تاثیرات بسزایی بر عملکرد سازمان داشته باشد.